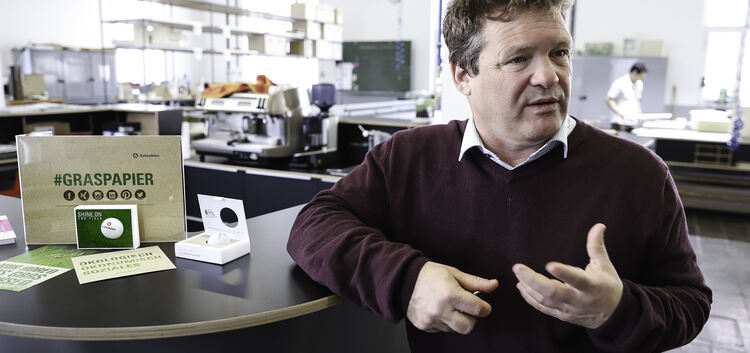

Aufgeben? Kommt überhaupt nicht infrage. „Jetzt erst recht!“ - unter diesem Motto kämpfen Dr. Ulrich Scheufelen, Geschäftsführer Stefan Radlmayr und Dr. Matthias Franz, Professor an der Hochschule der Medien mit Lehrstuhl Verpackungsdesign, für den Erhalt der traditionsreichen Papierfabrik in Oberlenningen. Das hat nichts mit Trotz zu tun, sondern mit der vollen Überzeugung, das Produkt der Zukunft entwickelt zu haben. Im Moment ruht jedoch die Papierproduktion wegen der Insolvenzeröffnung am 1. April, Vertrieb und Versand laufen allerdings normal weiter. Und im „Packaging Campus“, dem neuen Herz der Entwicklungsabteilung, wird auf Hochtouren an neuen, innovativen Produkten und Ideen gearbeitet.

Für Schlagzeilen hat das Graspapier schon im vergangenen Sommer gesorgt. Die Entwicklung dazu fand in beachtlichem Tempo statt. Im Dezember 2016 ging die Probe- beziehungsweise Vorproduktion los, bereits im April 2017 war Scheufelen damit auf dem Markt. Das Konzept stieß prompt auf große Resonanz bei Discountern, Handelsketten und globalen Lebensmittelkonzernen. Den Durchbruch dafür schaffte Matthias Franz: Gemeinsam mit seinen Studenten hat er das Kunststück fertiggebracht, Kartonagen bedruckbar zu machen. Vorher war das unmöglich.

Zellstoffpreis stieg enorm

Die Idee zum Graspapier hatte Stefan Radlmayr. Angesichts des schrumpfenden Markts für grafisches Papier und der hohen Rohstoffpreise wurde ihm klar, dass die Firma neue Wege beschreiten muss. „Bei holzfrei gestrichenem Papier hatten wir wegen der Digitalisierung ein Minus von 25 Prozent in den vergangenen fünf Jahren“, erklärt Ulrich Scheufelen. Dazu kommt, dass innerhalb von zwölf Monaten der Preis für Zellstoff um 26 Prozent gestiegen ist. „Dadurch wurden wir finanziell in die Ecke getrieben“, zeigt Ulrich Scheufelen das Dilemma auf, denn bei der Papierherstellung schlagen die Zellstoffkosten mit 40 Prozent zu Buche. Diesen Rohstoff muss das Unternehmen auf dem Weltmarkt zukaufen, und wegen der gestiegenen chinesischen Nachfrage kletterten auch die Preise nach oben. Der Grund ist außerordentlich menschlicher Natur: In China wird mehr Toilettenpapier verbraucht.

Während das Interesse an hochwertigem Papier schrumpft, nimmt die Bedeutung für Verpackungen zu. Plastik gerät wegen der Vermüllung der Meere und der Landschaft immer mehr in Verruf, was das große Interesse der Konzerne an ökologischen Verpackungen beweist. „Wir sind hier im Biosphärengebiet. Um eine ökologisch wertvolle Wiese zu erhalten, darf sie zwei-, maximal dreimal gemäht werden“, erklärt Ulrich Scheufelen. Verwendung findet dieses stabile und langstielige Heu als Pferdefutter und in Biogasanlagen. Für Kühe ist es weniger geeignet, es enthält wenig Protein. Es gibt deshalb einen Überschuss an diesem „alten Gras“. Das führte Stefan Radlmayr zu der Überlegung, es sinnvoll in die Verwertungskette aufzunehmen.

Heuballen sucht man auf dem Werksgelände vergebens. Der Rohstoff kommt in Form von Pellets in großen Säcken an - es ist schlicht Pferdefutter. Ziel der Papiertechniker ist es, aus dem gepressten Heu die Proteine herauszuholen, die dann wiederum der Futtermittelindustrie zufließen können. Wasser und Energie braucht es für diesen Vorgang, mehr nicht. Es ist sogar weniger Wasser nötig, als bei der üblichen Papierherstellung. Der rein mechanische Vorgang ist zudem mit erheblicher Kosteneinsparung verbunden. „Wir können Einjahrespflanzen einsetzen. Das macht den Grundstoff wesentlich günstiger. Dazu kommt noch der Umweltaspekt: Wir produzieren nachhaltig“, nennt Matthias Franz die Vorteile. Aus Festigkeitsgründen hat das Graspapier noch einen Zelluloseanteil von 50 Prozent, der üblicherweise von Holz stammt. „Unser Ziel ist es jedoch, schrittweise Papier aus 70 Prozent Gras herzustellen“, so der Professor.

Feuer und Flamme

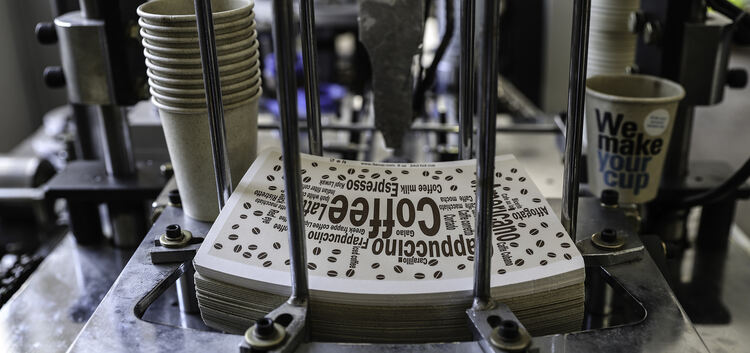

Seine Studenten sind Feuer und Flamme für das neue Produkt. Vor allem der ökologische Aspekt hat es ihnen angetan. Zwei Doktoranden aus Kuba arbeiten ebenfalls in dem Projekt mit, denn Matthias Franz lehrt auch auf der Karibikinsel. Der Packaging Campus ist Teil des Steinbeis Transferzentrums. Dort wird mit dem Kunden an Lösungen für sein Wunschprodukt gearbeitet. Es entstehen echte Prototypen mit Logo und Farben, denn es gibt Druck- und Stanzmaschinen, ebenso eine Bechermaschine. „Wenn es schwierig wird, holen wir Dritte dazu“, erklärt Matthias Franz. Das ist dann beispielsweise die Uni Hohenheim oder das Fraunhofer Institut.

Julia Knobloch und Felipe Ruiz sind Verpackungsentwickler. Sie testen und forschen am Graspapier mit. Die beiden sind für die Gestaltung des Stands für die Messe Branchentreff Verpackung in Zürich vom 11. bis 12. April zuständig und mit dem Drucken eines fünf Meter langen Banners beschäftigt. „Verpackung ist extrem wichtig, vor allem, wenn es darum geht, möglichst keinen Müll zu produzieren“, erklärt Julia Knobloch, warum ihr der Job so viel Spaß macht.