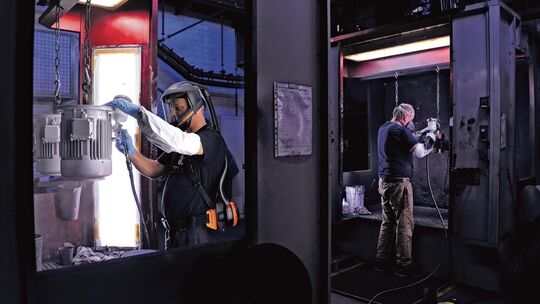

Der Motor sein – es ist das Synonym für jemanden, der etwas vorantreibt, antreibt, eine treibende Kraft ist. So jemand war Adolf Dietz. Vor 100 Jahren machte sich der Sohn eines Dettinger Gipsers nach seinen Lehr- und Wanderjahren als Mechanikermeister in Dettingen in gemieteten Räumen selbständig. Seitdem ist die Firma Firma Dietz-Motoren in dem Ort tief verwurzelt. Wer das Werk II in der Kirchheimer Straße betritt, wähnt sich fast in einer Gärtnerei. Grünpflanzen recken sich an den Werk- und Förderbändern den Glasoberlichtern entgegen, die Temperaturen sind trotz Sommerhitze angenehm. Herzstück des großen Gebäudekomplexes ist die Wickelei. Kupferdrähte werden hier in Form gebracht, damit später der Elektromotor seine Leistungen bringen kann. Die Lackiererei besticht durch ihre futuristische Anmutung. Was früher drei Tage in Anspruch genommen hat, dauert jetzt nur noch eine Stunde: Die Produktionsteile trocknen in der „Sauna“.

1922 wurden Kollektoren für Lichtmaschinen und Anlasser in Lohnarbeit hergestellt. Drei Jahre später konnte Adolf Dietz ein eigenes Gebäude erwerben. „Keimzelle ist die Kirchheimer Straße 106. Es war ein Wohnhaus mit einer Werkstatt“, erzählt Prokurist Walter Wanner. 1926 begann Dietz mit Lehrlingen und zwei bis drei Mitarbeitern mit der Herstellung von Elektromotoren und Gebläsen. In den 1930er Jahren gab es ein kontinuierliches Wachstum. „Es musste immer wieder angebaut und erweitert werden“, sagt Walter Wanner. So kam es zu Erweiterungsbauten in der Eisenbahnstraße. Bei Kriegsbeginn 1939 hatte der Betrieb fast 100 Mitarbeiter. Während und nach des Kriegs gab es eine Stagnation, die aber nach der Währungsreform durch eine steile Aufwärtsentwicklung abgelöst wurde. „Das Wirtschaftswunder war auch bei Dietz-Motoren angekommen“, fasst es der Prokurist zusammen. Knapp 300 Menschen waren Ende der 1950er Jahre in Lohn und Arbeit. Dank dieser „dynamischen Entwicklung“ und der starken Nachfrage, wurden die Räume wieder zu eng. 1958 wurde mit dem Bau von Werk II im Dettinger Industriegebiet begonnen, wo bis heute der Schwerpunkt der Produktion liegt. Anfang der 1960er Jahre konnte in Heroldstatt-Ennabeuren ein Zweigbetrieb eröffnet werden. „Dort wurden über Jahre hinweg hauptsächlich Wicklungen für Motoren in Handarbeit gefertigt. Inzwischen ist dort die mechanische Bearbeitung und Montage der Radialventilatoren untergebracht“, erklärt der Prokurist.

Adolf Dietz starb 1960. Viele Jahre waren seine Schwiegersöhne Dr. Willy Hub, Hartmut Müller und Hans Bauer für die Weiterentwicklung des Unternehmens verantwortlich. Dem Leitmotto „Erfolg durch Qualität“ von Adolf Dietz haben auch sie sich verschrieben. Die Firma ist nun in der Hand der dritten Generation, Bernd Strauß führt als „Managing Director“ das Unternehmen.

„Bei uns gibt es nichts von der Stange, wir sind eine Manufaktur“, beschreibt Bernd Strauß Dietz-Motoren. Kundenangepasst werden mechanische und elektronische Lösungen gesucht. Grundpfeiler sind die gesetzlichen Vorgaben, die können von Land zu Land unterschiedlich sein. „Leiser, schneller, besser, weniger Energieverbrauch“, lauten die Kundenwünsche, die Dietz-Motoren zu erfüllen hat. Je nach Umfang der Aufgabe setzt sich das Team zusammen. Zeichner, Techniker, Elektroingenieure und andere tüfteln an der Lösung, manchmal reicht auch ein Mitarbeiter. Steht die Planung, wird der Prototyp gebaut, mit dem der Kunde dann Versuche unternehmen kann. Kommt dann das Okay, gibt es die Serienfreigabe. Eine Entwicklung kann sechs bis zwölf Monate dauern, pro Monat sind es fünf bis sechs Projekte. „Flexibilität wird bei uns groß geschrieben. Unsere Mitarbeiter sind kreativ. Produktentwicklung hat viel mit Freiraum zu tun. Es müssen Entscheidungen getroffen werden – und letztendlich zählt das Produkt und die Kundenzufriedenheit. Wir haben eine flache Hierarchie“, erklärt Strauß.

Die Kunden sind Maschinenbauer

Die Firma legt großen Wert auf zufriedene Mitarbeiterinnen und Mitarbeiter. Stellen für Ferienjobs sind schnell belegt. „Da reicht ein Banner am Firmengebäude. Die Oma fährt daran vorbei und sagt ihrem Enkel, dass Dietz Leute sucht“, sagt Jennifer Paukner von der Marketingabteilung. Schwieriger sind dagegen Lehrlinge zu finden. „Wir suchen immer Mitarbeiter. Wir bieten ihnen Perspektiven und Weiterqualifikation an“, so Bernd Strauß. Jennifer Paukner wurde beispielsweise ein halbes Jahr freigestellt, die Weiterbildung finanziert, die Sozialleistungen bezahlt und eine Arbeitsgarantie gegeben. „Wir haben noch nie jemanden von der Stamm-Mannschaft entlassen“, sagt Bernd Strauß stolz. Das Tal der Tränen habe man vor Jahren gemeinsam durchschritten, denn allen voran ist der Geschäftsführer von der Zukunftsfähigkeit der eigenen Produkte überzeugt. „Dietz-Motoren wird noch das 200-jährige Bestehen erleben“, ist er überzeugt. In den drei Werken arbeiten derzeit 15 Auszubildende und rund 270 Mitarbeiterinnen und Mitarbeiter.

Zu den Kunden zählen Maschinenbauer auf allen Kontinenten, die Schwerpunkte liegen in den Bereichen Textil, Lebensmitteltechnik, Lufttechnik und regenerative Energien, ebenso Pumpen. „Wir liefern an die Marktführer, weil wir Weltmarktführer sind“, sagt Bernd Strauß selbstbewusst. Für einen Druckmaschinenhersteller werden beispielsweise Gebläse geliefert. Andere Kunden bekommen Antriebskonzepte für Kühllastwagen geliefert. „Damit können wir gefrorene Pizzen durch die Welt schicken. Das ist im Prinzip ein mobiler Kühlschrank. Wegen der pharmazeutischen Produkte ist das wichtiger denn je“, verdeutlicht er und Walter Wanner erinnert an die großen Nudelmaschinen. „Intern haben wir sie Spaghettimotoren genannt. Das ist quasi eine Spätzlespresse – voll automatisiert. 50 Tonnen Nudeln können mit solchen Anlagen am Tag produziert werden“, erläutert der Prokurist. Serienproduktion gibt es nicht. Es werden ausschließlich Industriemotoren und -ventilatoren hergestellt. „Wir produzieren langlebige und nachhaltige Produkte. Wir bekommen auch nach 30 Jahren Anfragen, ob es noch Ersatzteile gibt“, so Strauß.